Le crescenti complessità del mercato della produzione industriale spingono sempre più le aziende verso un'innovazione dei prodotti e automazione dei sistemi automatici di assemblaggio e dei processi.

Scarica l'infografica!

Se tradizionalmente la strategia di produzione consisteva nella ricerca del minor costo o della minore qualità, ora uno degli obiettivi principali è quello di ottenbere una massima flessibilità organizzativa e produttiva.

Fra i processi di produzione, l'assemblaggio delle parti è sempre stato identificato come il più importante per costi e complessità.

Nei processi di assmblaggio, poi, la fase dell'alimentazione delle parti è uno dei momenti più critici.

Alcuni metodi per l'alimentazione delle parti, sia automatici che manuali sono stati studiati, sperimentati e messi in opera negli anni: ognuno di questi presenta dei vantaggi e degli svantaggi.

In questo articolo esamineremo quattro di questi metodi per alimentare le parti in un ambiente industriale

Kitting delle parti o caricamento manuale dell'operatore

Se i lotti di produzione non sono sufficientemente grandi per giustificare la realizzazione di un impianto di automazione dedicata oppure sono troppo fragili per un riversamento massivo, normalmente vengono organizzati manualmente in vassoi o scaffali per ordinarli in una disposizione prevedibile.

Se i lotti di produzione non sono sufficientemente grandi per giustificare la realizzazione di un impianto di automazione dedicata oppure sono troppo fragili per un riversamento massivo, normalmente vengono organizzati manualmente in vassoi o scaffali per ordinarli in una disposizione prevedibile.

Così facendo la complessità dell'assemblaggio si riduce, ma ciò comporta un costo elevato: la preparazione di vassoi o scaffali personalizzati non è un metodo sostenibile per gestire innovazioni e frequenti cambi di dei prodotti.

In alternativa, il kitting delle parti è un altro processo di assemblaggio manuale frequentemente adottato quando la produzione arriva in piccoli lotti e con un alto mix.

Il kitting riduce al minimo l'ingombro di produzione nell'impianto di produzione e semplifica la movimentazione del materiale, ma può essere un lavoro manuale intenso sia nell'organizzazione del kit che nella gestione delle parti.

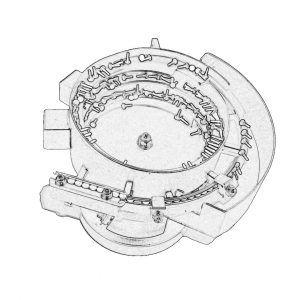

Sistema a Tazze Vibranti

I sistemi tradizionali per l'alimentazione automatica dei pezzi sono alimentatori a tamburo vibrante.

I sistemi tradizionali per l'alimentazione automatica dei pezzi sono alimentatori a tamburo vibrante.

Questi sono personalizzati su un singolo prodotto e il loro concetto di funzionamento si basa sulla forma e sul comportamento meccanico del prodotto che si vuole alimentare ed orientare.

Poiché le tazze vibranti sono progettate specificamente sul componente che gestiscono, il team di produzione deve disporre di tanti alimentatori a tazza quanti sono i tipi di prodotto da realizzare. In questo sistema, l'alimentazione delle parti si basa sulla disponibilità di alimentatori specializzati per ciascun prodotto di assemblaggio.

Gli alimentatori a tazza vibrante sono le macchine più comuni utilizzate per alimentare piccoli pezzi che si trovano disordinati sulle linee di produzione.

Nonostante questo, il cambio di produzione o la messa a punto sono molto onerosi sia in termini di tempo che di costi e ciò scoraggia l'esecuzione di frequenti cambi di prodotto e la loro innovazione.

Inoltre, questo tipo di sistema di alimentazione e orientamento può essere molto rumoroso e sviluppare un ingombro notevole.

Bin Picking

Per ottimizzare e rendere più flessibile la produzione, negli anni è cresciuta la domanda di picking robotizzato di prodotti che arrivano alla rifusa, sia in contenitori che in scatole.

Per ottimizzare e rendere più flessibile la produzione, negli anni è cresciuta la domanda di picking robotizzato di prodotti che arrivano alla rifusa, sia in contenitori che in scatole.

Questa tendenza recente, mira a trasformare i sisti di produzione tradizionali in impianti di produzione smart e intelligenti, in cui piccoli lotti di produzione vengono gestiti con la stessa efficienza della produzione di massa.

Tra questi sistemi di alimentazione e orientamento c'è il bin picking.

L'obiettivo di questo sistema di alimentazione o orientamento delle parti è di svuotare automaticamente un bidone pieno di prodotti sfusi e ordinarli attraverso un sistema di visione robotico 3D, attraverso un robot industriale o un robot collaborativo.

Among these bulk feeding solutions is bin picking. The purpose of bin picking is to automatically empty a bin full of bulk products and sort them by using a 3D vision system with either an industrial or a collaborative robot.

Questa è una soluzione alternativa molto conveniente per tutti i processi di produzione che possono permettersi di conservare i pezzi in modo casuale all'interno di contenitori metallici invece di organizzarli in vassoi.

Come risultato dei miglioramenti nelle tecnologie di visione e presa, i sistemi di pick & place dai contenitori basati sulla visione 3D si sono dimostrati affidabili e robusti con la maggior parte delle geometrie, ma presentano ancora alcune limitazioni.

Funzionano bene solo con parti più grandi, geometricamente non complesse e simmetriche.

Se i prodotti hanno molte forme complesse e presentano differenti superfici quando sono appoggiate o sono realizzati con materiali non rigidi o sono inclini a ingarbugliarsi, la raccolta dei contenitori da parte del sistema robotico sarà difficile da implementare.

Questi sistemi richiedono anche che un operatore acquisisca molte immagini diverse in modo che corrispondano ai possibili stati di riposo delle parti e il processo di calcolo potrebbe richiedere del tempo.

Sistemi di Alimentazione Flessibile

La soluzione più versatile per l'alimentazione e orientamento delle parti è l'utilizzo di alimentatori flessibili.

La soluzione più versatile per l'alimentazione e orientamento delle parti è l'utilizzo di alimentatori flessibili.

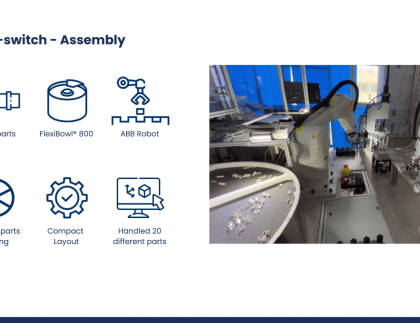

Un flex-feeder è un sistema basato sulla visione robotica che è abbinato a un robot collaborativo o robot industriale per eseguire automaticamente le attività di alimentazione delle parti.

Con questo approccio, i prodotti vengono riversati tramite una tramoggia vibrante sulla superficie piana dell'alimentatore flessibile e il sistema di visione robotica 2D rileva l'orientamento delle parti e invia le loro coordinate al robot per il prelievo.

Questi sistemi possono effettuare facilmente un cambio prodotto: a volte anche in automatico, se è prevista una funzione di svuotamento rapido.

Gli alimentatori di parti robotizzati possono gestire un'ampia varietà di forme, dimensioni e materiali dei componenti su superfici con colori, trame e gradi di adesione diversi.

Ad esempio, le dimensioni che vanno da 1 a 250 mm possono essere gestite da una singola unità di alimentazione flessibile delle parti, senza alcun problema, in un'ampia varietà di applicazioni, come:

- Caricamento su vassoio/nastro

- Asservimento macchine

- Pallettizzazione

- Avvitamento

- Ispezione di qualità

- Confezione

- Preparazione del kit

Questo tipo di alimentatore e orientamento delle parti ne massimizza l'efficienza rendendo i processi di rilascio, separazione e prelievo completamente indipendenti e simultanei.

Alcuni tipi di alimentatori flessibili possono gestire diversi tipi di componenti contemporaneamente (con superfici separate in più settori) e lavorare in modalità di tracciamento continuo per prestazioni ancora migliori.

I Mercati dell'automazione robotica industriale flessibile

Le velocità di avanzamento raggiunte da questi sistemi sono così elevate che sono state impiegate in diversi settori, ad esempio:

- Assemblaggio parti nel settore automobilistico

- Assemblaggio prodotti cosmetici e cura della persona

- Assemblaggio di prodotti medicali e per life-science

- Assemblaggio di Componenti per l'Elettronica

- Assemblaggio prodotti metallici

- Assemblaggio prodotti in Plastica

La continua possibilità di riutilizzare questi sistemi flessibili di alimentazione e orientamento delle parti per nuovi componenti li rende incredibilmente convenienti, poiché i loro utenti possono avere un singolo alimentatore flessibile per molte parti diverse e riutilizzarli per una serie praticamente infinita di progetti.