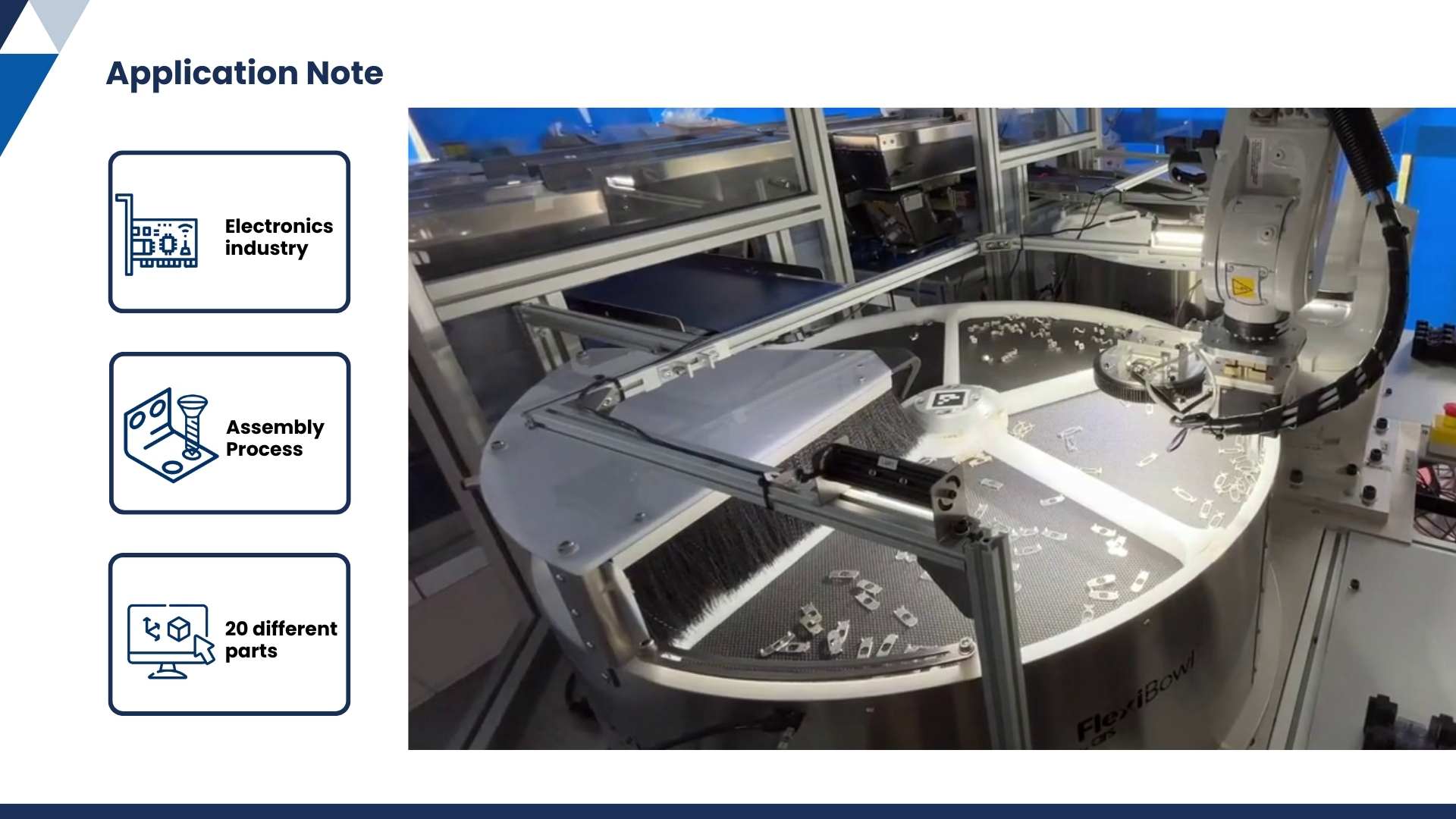

Il sistema gestisce 20 componenti metallici in un layout compatto, con rapidi cambi di produzione su set di 10 pezzi.

Caso studio: una soluzione di alimentazione per gestire simultaneamente dieci diversi componenti metallici.

Il nostro partner

YK-Robotics studia, progetta, sviluppa e realizza sistemi robotici avanzati per rispondere alle diverse esigenze dei processi industriali. Il team composto da validi ingegneri esperti in robotica e specializzati nel machine learning fornisce un servizio completo, portando nella vostra azienda tutto il potenziale della robotica e dell'intelligenza artificiale.

Clienti finali

Nata come una piccola realtà dedicata alla costruzione stampi plastici e tranciatura fine, MSM STAMPI si è poi specializzata anche nello stampaggio materie plastiche e metalli. Negli anni l’azienda ha sviluppato e rafforzato il proprio know-how, arrivando oggi a proporre un servizio completo e personalizzato per ogni esigenza.

ISOLEX inizia l'attività nel 1996 specializzandosi nella produzione di isolatori portanti in resina epossidica e microinterruttori per l'industria ferroviaria. La competenza del personale nel settore specifico permette di realizzare in breve tempo un'ampia gamma di isolatori che, grazie alla elevata qualità, vengono richiesti dalle maggiori società operanti nel campo della trazione elettrica.

La sfida

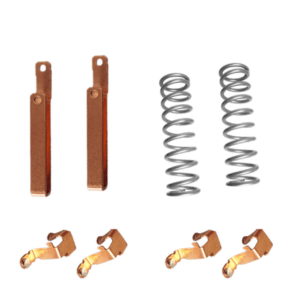

- Gestire 10 diversi componenti metallici contemporaneamente.

- Essere in grado di adattarsi a cambi di produzione e gestire ulteriori 10 pezzi, per un totale di 20 componenti diversi.

- Mantenere un layout compatto.

- Minimizzare gli sprechi, aumentare l'efficienza, ridurre i tempi di produzione e i costi operativi.

La soluzione

- Due alimentatori FlexiBowl® 800 dotati di un disco a 5 settori, per l'alimentazione simultanea di dieci diversi componenti metallici.

- Un ABB IRB 1200 con un sistema di visione integrato per aumentare la precisione del processo.

- Una predispozione innovativa delle tramogge per un processo di caricamento controllato e ordinato.

I benefit

- Un layout produttivo ottimizzato con una riduzione degli investimenti in macchinari.

- Alta precisione e un tasso di errore ridotto per un processo produttivo affidabile ed efficiente.

- La flessibilità per adattarsi rapidamente alle esigenze del mercato e all'introduzione di nuovi prodotti.

- L'eliminazione della necessità di installare macchine personalizzate per ogni tipo di componente, con conseguente ottimizzazione degli investimenti.

“Abbiamo scelto Flexibowl per questa applicazione perché garantisce la possibilità di gestire in maniera flessibile e compatta la presa dei diversi elementi da manipolare. La possibilità di poter gestire dieci diversi componenti in contemporanea con soli due feeder ci ha dato la possibilità di ottimizzare gli spazi della cella, mantenendo la flessibilità necessaria per il processo.”

Simone Sottocasa, Sales & Communication Manager, YK-Robotics

Abstract

In collaborazione con il nostro partner YK Robotics, presentiamo un progetto volto a migliorare la produttività, che ha visto l'installazione di due alimentatori flessibili FlexiBowl® 800 dotati di disco a 5 settori per alimentare parti metalliche unitamente ad un robot ABB IRB 1200. Il sistema consente di gestire dieci diversi componenti metallici simultaneamente, con la possibilità di un rapido cambio di produzione per ulteriori dieci pezzi, fino a un totale di venti, il tutto in un layout estremamente compatto.

Approfondimenti sull'industria

Nell'attuale contesto competitivo, l'ottimizzazione e la flessibilità dei layout produttivi sono essenziali per mantenere una posizione nel mercato. Viviamo nell'era dell'Industria 4.0, caratterizzata da processi in costante evoluzione per soddisfare le mutevoli esigenze del mercato e delle nuove tecnologie. Un sistema ottimizzato permette di ridurre gli sprechi, massimizzare l'efficienza, ridurre i tempi di produzione e i costi operativi. La flessibilità, invece, permette alla linea di produzione di adattarsi rapidamente per introdurre nuovi prodotti o rispondere alle variazioni del mercato.