Questo caso analizza la trasformazione del processo di controllo qualità e di pallettizzazione dei bulloni di un'azienda manifatturiera, grazie a soluzioni di automazione all'avanguardia.

Caso di Studio: Sistema di alimentazione flessibile per il processo di controllo qualità e pallettizzazione

La sfida

- Sviluppare un'isola robotizzata in grado di gestire sia i processi di ispezione che di pallettizzazione all'interno di un layout compatto.

- Utilizzare un singolo alimentatore flessibile per gestire una varietà di tipologie di bulloni.

- Creare un'area di lavoro collaborativa e sicura per l'interazione uomo-macchina

- Migliorare le prestazioni complessive e ridurre al minimo i tassi di errore.

La soluzione

- Utilizzo del sistema di alimentazione FlexiBowl® 650 per la gestione di diversi tipi di bulloni. Il sistema di alimentazione flessibile con il suo ingombro ridotto e un’integrazione perfetta nella linea di produzione, garantisce un flusso continuo e costante di componenti.

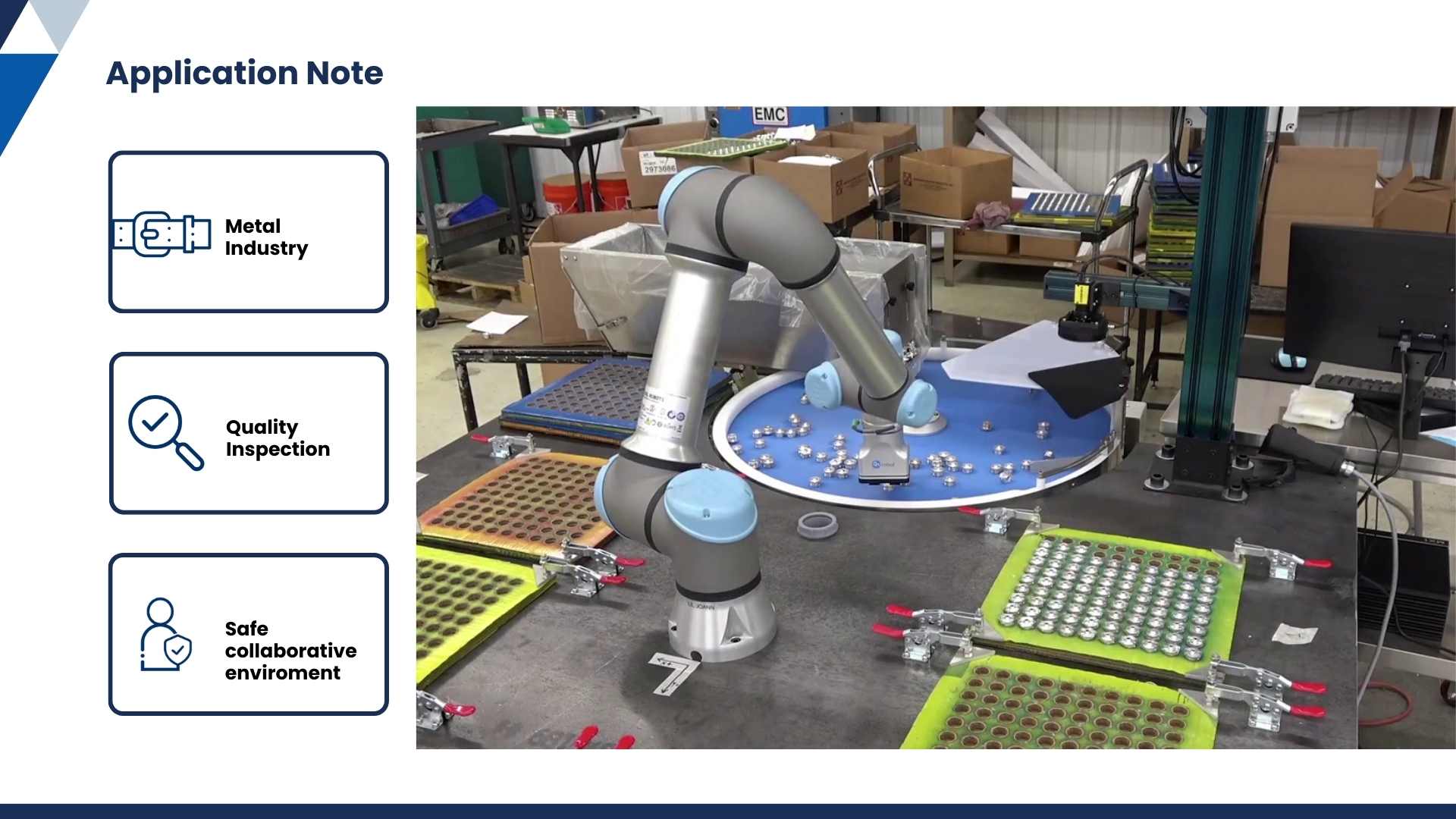

- Impiego di un robot Universal Robots per migliorare l'efficienza e la precisione delle attività in collaborazione con gli operatori umani. Ciò garantisce un efficientamento del flusso di lavoro per quanto riguarda le operazioni di controllo qualità e pallettizzazione.

- Perfetta integrazione nelle linee di produzione esistenti, grazie alla versione incassata di FlexiBowl®, che contribuisce a crare un'isola robotizzata ben organizzata e compatta.

- Implementazione di un processo fluido ed efficiente in grado di gestire vari tipi di bulloni con la garanzia di un flusso costante di componenti per ottimizzare i processi di pallettizzazione e controllo.

I benefici

- Creazione di un'isola robotizzata: progettazione di un'isola robotizzata compatta e ottimizzata per gestire centralmente diverse attività, razionalizzando la movimentazione e la lavorazione di vari tipi di bulloni all'interno di un unico sistema efficiente.

- Miglioramento delle prestazioni: aumento significativo della produttività grazie alla facilitazione della movimentazione continua e versatile di diversi tipi di bulloni, incrementando così la velocità complessiva di lavorazione dei bulloni senza necessità di frequenti regolazioni del sistema.

- Miglioramento della qualità: l'implementazione dei sistemi di visione avanzati e i movimenti robotici precisi, hanno permesso di elevare in modo significativo la precisione delle ispezioni e garantendo la fornitura di bulloni di alto livello qualitativo, riducendo così drasticamente i tassi di errore.

- Area di lavoro sicura e collaborativa: design salvaspazio e funzionalità di sicurezza per l'interazione uomo-robot, favoriscono un ambiente di lavoro più sicuro e collaborativo, massimizzando l'utilizzo efficace dello spazio disponibile.

Abstract

Nell'industria in rapida evoluzione dei dispositivi di fissaggio metallici, un importante produttore ha migliorato il processo di ispezione della qualità dei bulloni e la pallettizzazione integrando il FlexiBowl® 650 e un cobot collaborativo di Universal Robots. Questa soluzione si è adattata senza problemi a vari tipi e dimensioni di bulloni all'interno di uno spazio di lavoro compatto, aumentando significativamente la produttività e mantenendo alti standard qualitativi. Il cobot ha lavorato a fianco degli operatori umani, garantendo una linea di produzione più sicura ed efficiente. Il risultato è stato un notevole incremento dei tassi di lavorazione, una maggiore precisione nelle ispezioni di qualità e un'ottimale utilizzo dello spazio, dimostrando l'impatto trasformativo dell'automazione avanzata nell'affrontare le complesse esigenze dell'industria.