Come di consueto il progresso si muove per piccoli scalini, è un processo continuo che passa attraverso la sperimentazione e la consapevolezza dello stato attuale, per suscitare nuove idee e necessità, motore dell’avanzamento.

Con questo breve articolo si intende parlare di quello che è stato il progresso fatto nell’ alimentazione flessibile di componenti attraverso una rapida presentazione dei sistemi maggiormente rappresentativi.

Definiamo agile manufacturing come la capacità di passare rapidamente dall’assemblaggio di un codice/prodotto all’assemblaggio di uno nuovo. Rapide modifiche nell’hardware del sistema sono rese possibili attraverso l'uso di robot, alimentatori flessibili di componenti, pinze modulari e hardware assemblabile modularmente . Un sistema di alimentazione flessibile è un dispositivo in grado di operare con oggetti sfusi, separarli ed orientarli nel modo richiesto, affinchè un robot con sistema visione possa quindi prelevarli.

Questa configurazione ha un notevole vantaggio di flessibilità rispetto ad alimentazioni meccaniche più rigide, come le tazze vibranti, che orientano i pezzi facendoli avanzare su di un percorso elicoidale prestabilito che permette di far arrivare al traguardo solamente i pezzi correttamente orientati.

Il limite di questi sistemi infatti, è la necessità di riprogettazione meccanica del percorso, ogni volta che si renda necessario il passaggio ad un nuovo prodotto.

Rapidi changeovers di prodotto sono facilitati dall'utilizzo di sistemi di programmazione real-time, ambienti software modulari, orientati agli oggetti e simulazioni grafiche off-line.

Queste caratteristiche permettono ai nuovi prodotti di essere introdotti agilmente nel processo produttivo con tempi di inattività e di riconfigurazione del sistema minimi.

-------------------------------------------------

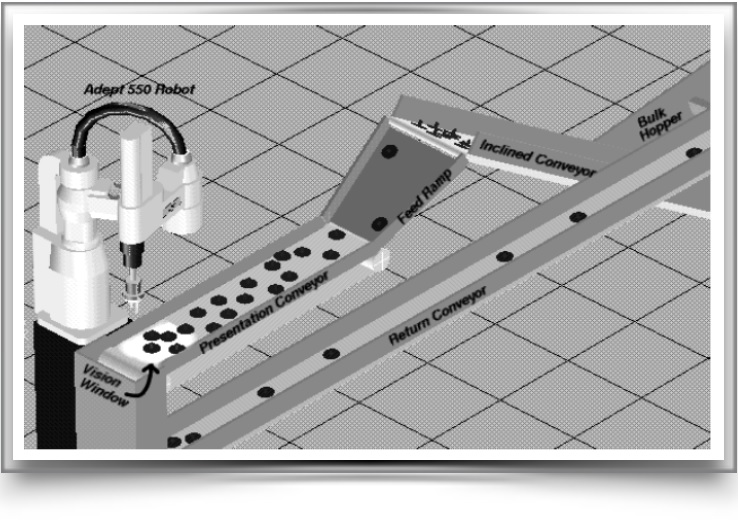

In anni più recenti è stata introdotta sul mercato una soluzione a nastri convogliatori, studiata appositamente dalla Case Western Reserve University (CWSU) in collaborazione con Adept.

Lo studio originale prevede che l'alimentatore sia composto di tre nastri trasportatori che lavorano insieme per singolarizzare e preparare le parti al prelievo.

Il primo convogliatore è inclinato ed è usato per sollevare i componenti da una tramoggia. Variando gli angoli di inclinazione ed il profilo di movimento del nastro (accelerazione , decelerazione e velocità) , un’ampia varietà di componenti possono essere alimentati dalla tramoggia.

Raggiunto il termine del primo nastro trasportatore inclinato, le parti scivolano giù da una rampa, per cadere su di un nuovo nastro convogliatore posizionato orizzontalmente al piano.

Il trasportatore orizzontale termina all'interno della zona di lavoro del robot, dove si trova una finestra di visione retro-illuminata, che consente l’individuazione del profilo e della giacitura del componente da parte del sistema di visione, che comunica con il robot.

Un terzo trasportatore a velocità fissa è usato per restituire le parti non prelevate dal robot e riportarle alla tramoggia che le reinserirà nel sistema.

-------------------------------------------------

Per ultimo citiamo il sistema AnyFeeder, che seppure non prodotto direttamente, è anch’esso tuttora commercializzato da Adept ed applicato in varie situazioni.

Dall’esperienza maturata in oltre 20 anni da Ars nell’integrazione di questi sistemi di alimentazione nasce il progetto FlexiBowl®, conclusosi con lo sviluppo di un nuovo concetto di alimentazione flessibile, non più basato sull’utilizzo di nastri convogliatori ed avanzamento lineare vibro-sussultorio. L’obiettivo di questo progetto è stato fin da subito il raggiungimento di un sistema di reale flessibilità, che potesse sviluppare le potenzialità della robotica e al contempo portare la soluzione ad essere competitiva per costi con i sistemi tradizionali basati su tazze vibranti.

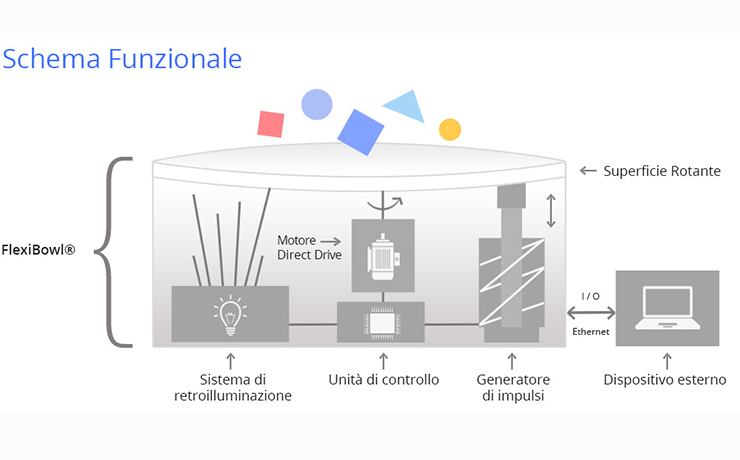

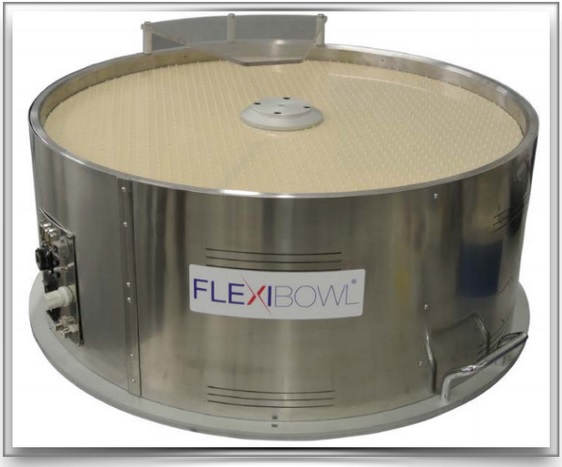

FlexiBowl® si presenta come una tazza cilindrica di dimensioni variabili che comprende superiormente un piano rotante attuato direttamente da un servomotore, in grado di accelerare e decelerare in entrambe le direzioni, ed un generatore di impulsi sottostante.

Tutta l’elettronica di controllo e gestione, come pure il sistema di retroilluminazione opzionale, è compresa all’interno del telaio in acciaio inox di cui è rivestito.

I modelli variano dal minore da Ø350mm al maggiore da Ø800mm.

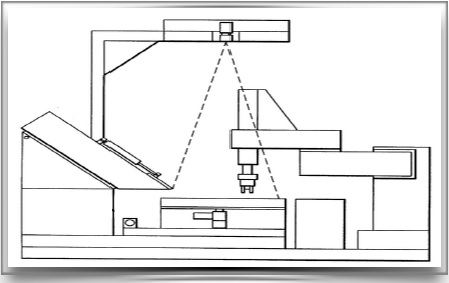

Il sistema è generalmente abbinato ad una tramoggia vibrante o un elevatore a facchini, facente anch’essa parte del sistema, per dare la necessaria autonomia.

Il principio di funzionamento è molto semplice e lineare: i pezzi rilasciati dalla tramoggia cadono sulla superficie del dispositivo FlexiBowl® e vengono opportunamente separati mediante il movimento di rotazione bidirezionale e il sistema di generazione impulsi.

Adept è considerato uno dei pionieri sul tema dell’alimentazione flessibile di componenti, avendo iniziato a promuovere sin dagli anni ’80 soluzioni integrate del genere.

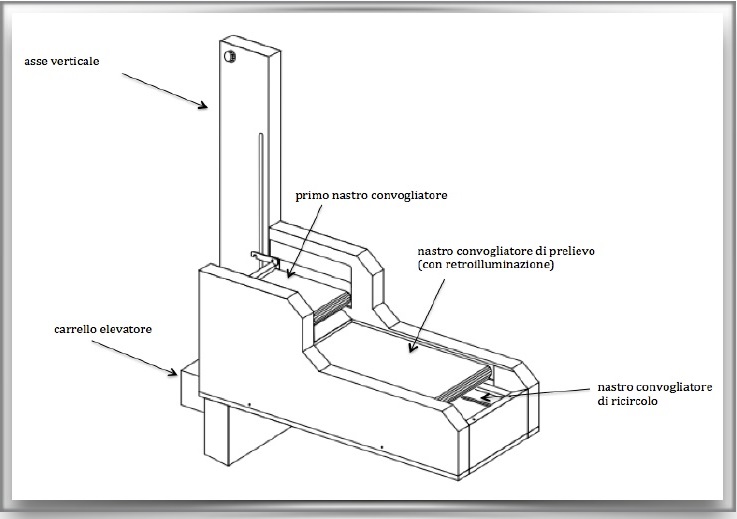

L’Adept FlexFeeder 250 è uno dei primi esempi concreti di soluzioni per l’alimentazione flessibile di parti. Il sistema comprende 3 nastri motorizzati, di cui uno con motore servo-controllato, ed un meccanismo ascensore/discensore. Il primo nastro superiore funziona da tramoggia; da qui le parti vengono fatte cadere sul secondo nastro servo-controllato, che opportunamente comandato effettua la separazione dei pezzi. Il sistema di visione Adept individua le parti con la giacitura richiesta ed il robot Adept viene usato per il prelievo. Il terzo nastro inferiore provvede al ritorno dei pezzi non prelevati e il sistema ascensore /discensore li riporta al piano superiore.

La soluzione di alimentazione, pur abbastanza compatta, ha come principali svantaggi una discreta complessità meccanica, costo iniziale e di manutenzione elevati. Il sistema opera solo con parti abbastanza contenute, per peso e dimensioni. Altre limitazioni riguardano la non idoneità ad operare con alcune geometrie di pezzi(es.: parti cilindriche).

Un ulteriore studio sviluppato da Adept è l’iFeeder.

Il sistema si compone di una superficie planare, costituita da una membrana, sulla quale i pezzi venivano fatti cadere da una tramoggia di accumulo.

Un meccanismo ad impulsi posto sotto la superficie, formato da una coppia di assi x,y servo-controllati e da un attuatori pneumatico/elettrico verticale, provvede a scuotere la superficie nei punti indicati dalla telecamera posta al di sopra, al fine di separare e variare la giacitura degli oggetti in modo opportuno.

Per consentire questa funzione sono utilizzati due sistemi di visione.

Il primo per localizzare le parti non correttamente orientate che necessitano di essere ribaltate.

L’altro per determinare la posizione e consentire il prelievo delle parti correttamente orientate a seguito del ribaltamento.

La soluzione, se pur efficace nel meccanismo di ribaltamento, è molto costosa e opera con basse cadenze, motivi per cui è stata raramente utilizzata.

-------------------------------------------------

Questo movimento combinato permette di variare la giacitura dei pezzi affinchè possano essere riconosciuti dal sistema di visione e prelevati correttamente dal robot.

La geometria della superficie rotante ed il semplice sistema di ricircolo intrinseco, consentono una facile ottimizzazione del software di gestione, che comunica alla tramoggia quando alimentare componenti solo in caso di necessità, evitando tempi morti di attesa e riduzioni del throughput.

Si previene così l’eccesso di componenti sul piano di prelievo, che comporterebbero maggiori difficoltà da parte della telecamera e del sw di visione nell’ individuazione della giacitura sul piano e del successivo prelievo.

Il set di istruzioni disponibile permette di variare opportunamente i parametri di velocità, accelerazione e frequenza degli impulsi in base alla geometria dei pezzi per un risultato ottimale.

La comunicazione con robot e sistema di visione è effettuata con l’invio di semplici comandi attraverso le porte di comunicazione disponibili: ethernet (protocollo UDP), etherCAT e I/U digitali.

Analisi sul campo confermano che FlexiBowl® consente una alimentazione più omogenea, silenziosa e priva di scarti:

- OEE del singolo sistema mai inferiore al 99%

- Produttività superiore del 30% dei concorrenti più diretti

- Meno di 2 ore necessarie allo start-up del sistema.